Calificación

Es la acción de comprobar y documentar que cualquier instalación, sistema y equipo está instalado apropiadamente, y/o funciona correctamente y conduce a los resultados esperados. La calificación es a menudo una parte (etapa inicial) de la validación, pero los pasos individuales de calificación por sí solos no constituyen el proceso de validación.

La calificación de los equipos y sistemas se ejecuta en cuatro etapas:

Calificación de diseño (DQ)

Evidencia documentada de que las instalaciones, sistemas de apoyo, servicios, equipos y procesos se han diseñado en concordancia con los requisitos de GMP.

Calificación de desempeño (PQ)

Verificación documentada de que un equipo o sistema funciona consistentemente y entrega reproducibilidad dentro de especificaciones y parámetros definidos durante periodos prolongados. (En el contexto de sistemas, el término “validación de proceso” también puede ser utilizado).

Calificación de instalación (IQ)

La ejecución de las pruebas para asegurar que las instalaciones (tales como maquinaria, dispositivos de medición, servicios y áreas de fabricación) utilizadas en los procesos de fabricación están seleccionadas apropiadamente y correctamente instalados y que funcionan en concordancia con las especificaciones establecidas.

Calificación de operación (OQ)

Verificación documentada de que un sistema o subsistema se comporta según lo esperado, en todos los rangos de operación preestablecidos.

Commissioning (Comisionamiento)

El montaje, ajuste y prueba de un equipo o un sistema para asegurar que cumple todos los requisitos, como se establece en las especificaciones de requisitos del usuario, y las capacidades especificadas en su diseño o desarrollo. El Commissioning se lleva a cabo antes de la calificación y de la validación.

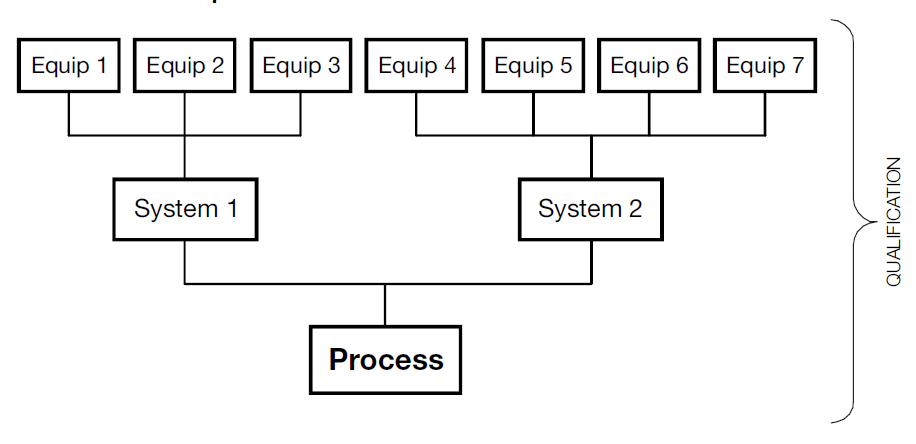

La calificación es parte de la validación.

Por ejemplo, se tienen dos sistemas en un proceso productivo, cada sistema está compuesto por diversos equipos que contribuyen a la ejecución del proceso, por consiguiente la calificación de los equipos que conforman los sistemas es vital dentro de la validación del proceso.

Figura 1

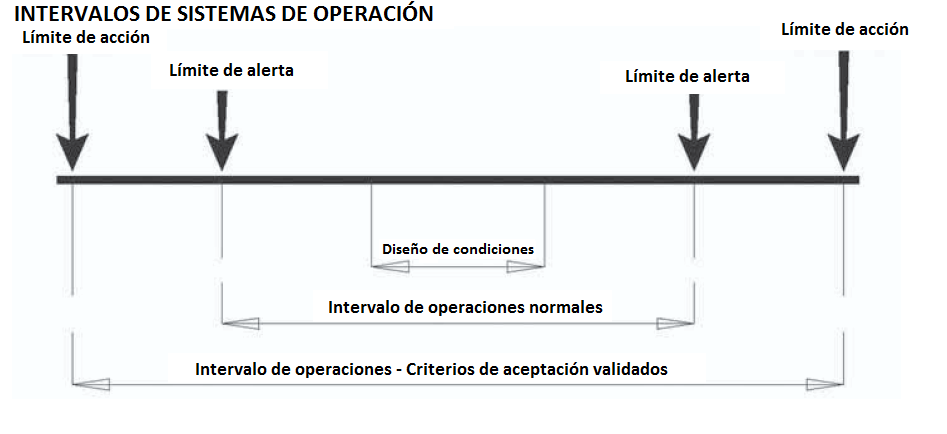

Las condiciones de diseño y los intervalos de operación normales deben ser identificados y establecer parámetros realistas alcanzables.

Todos los parámetros deben estar dentro de los intervalos de las condiciones del diseño, durante la cualificación operacional del sistema.

Las condiciones pueden salir del intervalo de las condiciones del diseño durante los procedimientos normales de operación, pero deben permanecer dentro del intervalo de operaciones establecidos.

Los resultados fuera del límite (por ejemplo, las desviaciones del límite de acción) deben registrarse y formar parte de los registros de fabricación de lotes.

Otros Servicios de Calibración

![]() Calibración de Instrumentos de pesaje

Calibración de Instrumentos de pesaje

![]() Calibración de Manómetros y vacuómetros

Calibración de Manómetros y vacuómetros

![]() Calibración de Instrumentos de temperatura

Calibración de Instrumentos de temperatura

![]() Calibración de Termohigrómetros

Calibración de Termohigrómetros

![]() Calibración de Material volumétrico

Calibración de Material volumétrico

![]() Calibración de Equipos de electroquímica

Calibración de Equipos de electroquímica

![]() Calibración de Instrumentos Intensidad luminosa

Calibración de Instrumentos Intensidad luminosa